解放初期,大批重工业从市区迁到闵行的黄浦江边,随着产业化进程的不断发展,也让当时的老闵行成为了“国企摇篮、工业新城”。 这里诞生了令上海人自豪的“四大金刚”,上海汽轮机厂(以下简称“上汽”)就是其中的“金刚”之一。

65年,城市的改变翻天覆地,唯独在上汽,颇有“远离尘嚣”的感觉。走进厂内,六十多年的香樟树,栽满厂区的各个角落,两个人合抱也抱不过来;和香樟树年龄相仿的,还有一幢幢并不高的厂房,很难想象国内一流、世界领先的汽轮机设备,在这个充满“怀旧气息”的老工厂里研发制造。

65年的老厂有着自己的“固执”,外面看上去历史悠久的厂房,走到里面是另一番模样:从墙壁到地板,刷得干干净净,流水线井井有条。一些重要工作台上,工人们要把鞋底擦得锃亮,才能上去;一些零部件装配前,要用白色汗衫布擦了又擦,保证一尘不染……参照5S管理标准,上汽把凌乱的老车间改造成“标兵车间”。

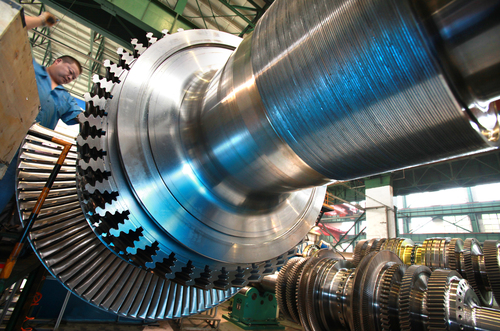

这样的“固执”是老工厂的秉性,“一丝不苟、精益求精”是上海电气的企业精神,上汽把这八个大字刻在厂区广场最中心处,也刻在创新驱动,追求卓越的每一次技术攻坚上:从小容量到大容量,从火电到核电,从亚临界到超临界,再到超超临界,一次次创造着中国汽轮机制造史上的新记录。汽轮机单机容量从6千千瓦发展到100万千瓦,整整提升160多倍,百万等级汽轮机、重型燃气轮机、百万等级核电汽轮机三箭齐发。这些都展示上汽乃至上海电气的“一丝不苟,精益求精”精神。

追根溯源“一丝不苟,精益求精”

1951年初,新中国百废待兴。大连市一家发电机厂一台1.5万千瓦汽轮机突然发生故障,造成整个东北电网供应紧张。上汽前身,当时的上海通用机器厂急国家所急,毅然接下任务,在缺少图纸、缺少设备和缺少经验的条件下,奇迹般地使这台本属报废的汽轮机起死回生。 1953年国家实行第一个五年计划,决定在上海成立发电设备制造基地,由于上海通用机器厂曾因修复大连的汽轮机出了名,顺理成章被国家命名为上海汽轮机厂。

1953年8月30日,上汽在一个当时只能生产电动葫芦、小型水泵等产品的通用机器厂基础上诞生。建厂伊始,工厂就接受了试制我国第一台6千千瓦汽轮机的光荣任务。当时的客观条件是:只有捷克斯洛伐克提供属于世界先进的捷克汽轮机图纸和一个专家组。设备上除了批准引进一台动平衡机外,一律使用原厂旧设备。

捷克专家带来的图纸一铺开,工人们便有些 “巧妇难为无米炊”:图纸要求汽轮机叶根公差0.9丝,厂里最好的设备公差2丝以上;一台汽轮机由七万多个零件组成,关键零件加工要精确到一根头发丝的七分之一,和上次修理相比,难度不可同日而语。

参加此次会战的数百名技术工人,没有合适设备,全凭手工精雕细琢;没有技术经验,依靠一次次失败总结。在试制的最紧张时刻,时任国家第一机械部部长的黄敬先后两次来到工厂蹲点,与工人师傅并肩作战。他白天亲自查阅图纸,学习和了解质量难点,到现场查看质量情况,晚上还留在宿舍与工人们促膝谈心,商量对策,历时三个月,直到工厂制造的转子和叶片全部达到质量要求。

在汽轮机的大汽缸内,一根主轴上装有八级叶轮和八级隔板,而隔板是用铸铁浇铸的。浇铸隔板时,不是出现疏松,就是出现白点气孔,技术人员和翻砂师傅一时找不出原因。他们苦思冥想,徘徊在黄浦江边(车间就在江边),看到涨潮的江水后浪推着前浪、一浪高过一浪的情景时,翻砂工李师傅突然灵光一闪,得到启发,说:“如果型砂增加强度,不受近千度的铁水浇铸的冲击影响,上述质量问题兴许可避免。”“你说得对!”副总工程师丛勉说:“但还需加适当的盐(氯化钠)拌入型砂中以增强凝固度。”经过十多次试验改进,终于解决了隔板浇铸的质量问题,使型砂可以反复利用,节约了大量砂泥。这一翻砂技术,还被推广到全市和全国铸造行业。

叶片是汽轮机中的“心脏”。一台6000千瓦汽轮机,内部有2000多片叶片镶嵌在叶轮上,要在400多摄氏度的高温蒸汽冲击下,以每分钟旋转3000转的高速运行中经受考验。只要其中有一片叶片出毛病,就会影响整个发电机组的效率。如果叶片加工的精度达不到要求,还会影响整个发电机组的效率。因此,叶片加工的精度要求非常之高,仅叶片上的小小叶根,就有三到五个地方的精度不允许超过一根头发丝的七分之一误差。加工叶片要用高精度的“双轴铣床”和加工叶根的专用设备“靠模铣床”,但当时厂里最好的铣床加工精度也超过2丝。怎么办呢?时任叶片车间副主任的朱顺余保证说:“请放心,叶片车间不会拖试制工作的后腿。”于是,他带领铣床工黄铮和刘宝林一起搞技术革新。在工程师万定国的帮助下,发明了“半自动靠模工具”,装在普通铣床进行试验,经过多次改进,终于获得成功。加工出来的叶片,质量完全达到设计要求。

6千千瓦汽轮机有一根二吨多重的转子,当时放在一台“老爷”外圆磨床上磨削,人们都为操作师傅捏一把汗。因为,这是关系到汽轮机部件装配中最难掌握的“红套”关键技术。什么叫“红套”?打个比方,一只瓶子的瓶盖咬紧了,开不开,那么在火上烘一烘,瓶盖马上就拧开了,这叫做“热胀冷缩”。6千千瓦汽轮机的八只叶轮要稳固地套在转子上,也是根据热胀冷缩的原理,先把叶轮内孔用火焰烧红后,趁热套在转子上,冷却后恰好就位,这就叫“叶轮红套”。因而要求磨床工把转子的外径磨得非常精确,磨得比叶轮内孔稍大20丝。如果磨大了,套不进;磨小了,套不牢。

试制进入最重要时刻的这一天,黄敬部长和捷克专家都来到现场。只见工人师傅心不慌,手不抖,聚精会神地凭多年操作经验,一边磨削,一边仔细观察迸发出来的火花,以判断其精密度。待到磨床停下来,总装技师用外径分厘卡一量,正好是叶轮红套的尺寸。随后,八只叶轮内孔加热后,稳稳当当地套在转子上。这时,包括黄敬部长在内的会战人员都松了一口气,捷克专家翘起大拇指连赞 “OK”。临行前一天,黄敬部长对上汽全体员工留下嘱咐:造汽轮机,就是要 “一丝不苟、精益求精”。

今天,这台汽轮机就在上汽的厂史陈列室里。陈列室讲解员告知,两年前买回这台汽轮机时,它虽然已经 “老态龙钟”,却还在正常运转。伴随着我国首台汽轮机半个多世纪的运转, “一丝不苟、精益求精”的上汽精神同样千锤百炼,代代传承。

从甩掉“洋拐杖”到技术合作开发

半个多世纪以来,上汽进入快速发展轨道,从揽下新中国第一台汽轮机开始,便义无反顾,坚守承诺。上汽人一直把“一丝不苟、精益求精”的精神作为制造汽轮机的座右铭和孜孜不倦的追求。凭此,上汽获得了编号为001的中国第一张ISO9001质量体系认证证书,揽下了中国国际工业博览会金奖;创造了中国汽轮机制造史上的“二十个第一”。

然而长期以来,上汽在技术上任然以引进国外先进技术为主,核心技术自主研发能力与国外巨头之间横亘着巨大的鸿沟,尤其在燃气轮机产业领域,中国与西方国家有着30年的差距。燃机,作为能源动力装备领域的最高端产品,被誉为工业皇冠上的“明珠”,是一个国家工业水平的象征,也是我国制造业长期无法突破的短板。但就在2014年,情况发生了转折。意大利时间2014年5月8日,上海电气出资4亿欧元参股意大利安萨尔多公司40%股权,当年11月,两家合资的上海电气燃气轮机有限公司成立,标志着上海电气在国内率先挺进重型燃气轮机研发设计和服务等价值链高端领域。

在与安萨尔多合作的这段时间内,上汽快速形成了跨国联合的燃气轮机研发设计平台,实现了超过12万份,70多批次技术资料,428人次国外交流培训和2000多人次内部培训的技术对接消化,积累了丰富的跨国研发工作和项目管理经验。在学习国外燃机厂商先进研发设计经验的同时,通过不断培养技术团队,提升自主创新的能力,打造涵盖研发设计平台、试验验证平台、工程设计平台、服务技术平台的全方位技术能力。如今,企业已经拥有了从设计、制造到服务的全产业链的能力,并成为国内唯一一家主机与服务属于同一合同主体的燃机厂商,打破了国外厂商对于燃机服务业务的垄断,正逐步实现从“学生”向“合作伙伴“的角色转换。

如今,上汽开发制造的超超临界百万千万汽轮机,国内市场占有率超过50%,百万等级两次再热机组代表了当今全球最高效率的火电机组;工厂拥有自主知识产权的1905mm长叶片、焊接转子等百万千瓦核电汽轮机关键技术。伴随着我国首台汽轮机半个多世纪的运转,承载着老一辈上汽人“一丝不苟,精益求精”的精神,上汽正不断向着火电更绿色,燃机更先进,核电更安全,工业透平更清洁,服务更深入,市场更广阔的前景稳步致远。

沪公网安备 31010102007087号

沪公网安备 31010102007087号